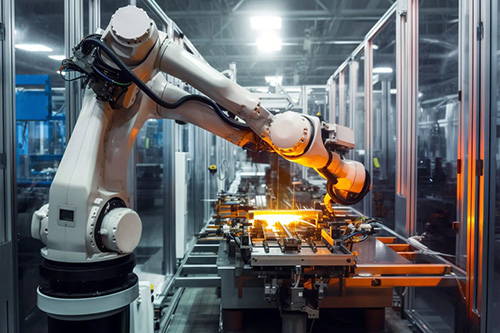

Witter Towbars 公司(总部位于迪赛德 (Deeside)) 在使用了Nidec CT 驱动器的自动焊接夹具控制系统后,大幅提升了其焊接拖车钩的生产效率,单个焊接拖车钩组件的焊接时间最高可减少 50%!

旋转焊接夹具又称焊接”机械手“,它与 MAG 焊接机器人协同使用,旋转角度达 360°,焊接角度步长增量为 45°。

Unidrive M701

新的旋转焊接夹具采用了Nidec CT M701高性能伺服驱动器,由总部位于 Telford 的 ATI 公司设计制造。Unidrive M701伺服驱动器带 HD 伺服电动机及板载MCI200编程模块。

概况及解决方案

“那时候,我们的客户正在寻求一种全新的自动化解决方案来代替传统的手动作业,”ATI 的总经理 Alex Wilson 解释说,“当时的解决方案需要和焊接机器人集成,而且特种机械制造商还需要 PLC 提供控制,这无疑成本很高。

现在我们的解决方案简单得多:不需要 PLC,只需将机器人输出卡的位置直接连至 Unidrive M701内的 MCI200编程模块即可。而且我们的驱动器还具备安全禁止功能,可保证任何任务的绝对安全。完全不必使用接触器,也不必每次都关闭驱动器。”

机器人仅使用 3 个输出即可组成 8 位二进制编码,控制焊接夹具的“旋转”、“停止”和“运行”。每台 2.2kW Unidrive M701 伺服驱动器内均装有 MCI200卡,可轻松在该卡内设定加速/减速以及定位程序。为提供最佳的动态响应,我们采用了 115UMD Unimotors 低惯量无刷交流伺服电机,该电机与驱动器匹配,而且其配备的正/余弦绝对值编码器反馈可精确控制位置。

整个装配线共有 80 个不同的焊接夹具,每个都安装有支架、支腿和侧板并被夹紧在适当的位置。焊接夹具宽 1.5米,深 800mm。我们只需在机器人控制器上设置工作程序,按下启动按钮即可启动整个焊接过程,包括系统旋转至设定位置及再次焊接。被焊件总共有约 850 种不同的型号,而且每一款新车推出时就又会增加几种新拖车钩设计。

七台机器人从事拖车钩组件的焊接,其中4 个机器人配备了2个焊接“机械手”,大幅节省了每个组件的焊接时间。

“以前,每个工作都要经过 4 个独立的阶段来完成,不仅每个阶段都需要专用的夹具,而且各阶段之间还需要手动搬运部分焊接组件。我们都不希望再进行这种手动操作。现在使用自动焊接后,不但手动操作大为减少,焊接质量也得到了改善。人为失误更少,整个焊接工序时间最高节省了 50%”。

——Witter 公司高级制造工程师 Gary Nuttall

主要优势

01、节省 50%的焊接时间

02、改善焊接质量

03、简单易操作的安全禁止功能,轻松保证安全性

04、与现有自动化设备简单集成

(尼得科CT)

京公网安备 11011202001138号

京公网安备 11011202001138号