开发背景

工业机器人在制造业中的应用与日俱增,使用工业机器人,不仅提高了设备和场地的利用率,还能保持稳定的产品水平。随着工业机器人的大规模部署,对于数量众多、品牌各异、功能不同的机器人的监测、管理和维护,也成为企业面临的关键问题。

针对工业机器人的远程监测和管理,通过部署PLCnext,协助企业打造数据采集、数据分析、远程管控等应用的系统解决方案,助力实现更可靠、更稳定的连续生产。

方案介绍

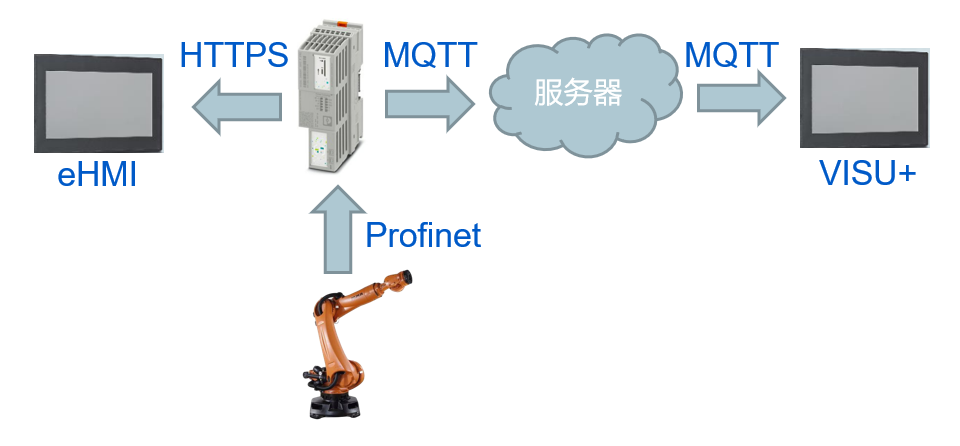

这里以KUKA机器人的远程监控为例, PLCnext选取AXC F 2152。首先,机器人与PLCnext通过Profinet协议进行通讯;然后PLCnext通过MQTT协议将数据上传到MQTT服务器;最后使用部署在远程的VISU+软件通过读取MQTT服务器里的数据进行画面展示,系统整体架构如下所示:

01 系统组态

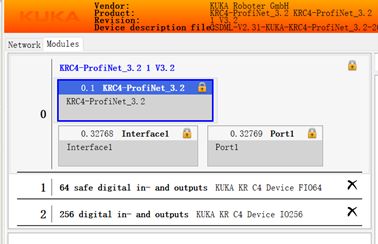

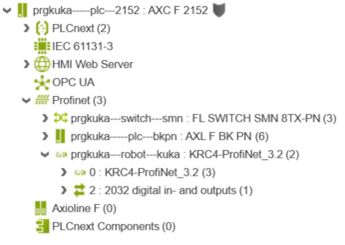

首先在KUKA机器人的编程软件WorkVisual中配置机器人控制柜的GSDML文件,并将GSDML文件导出,然后在PLCnext Engineer中导入KUKA机器人的GSDML文件,进行系统组态。

02 过程数据分配

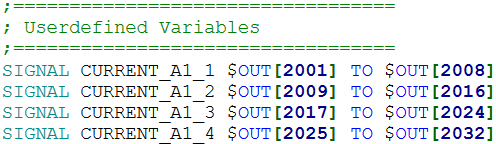

在WorkVisual中进行信号分配,将机器人的输入输出端映射到Profinet IO地址,并在WorkVisual中进行编程,将所需要监控的变量,例如机器人各轴电流、各轴位置等进行地址分配并实时发送给PLCnext控制器。

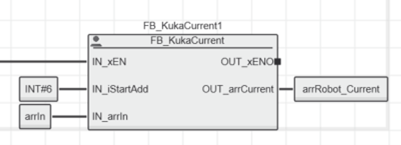

03 数据处理与分析

在PLCnext Engineer中进行编程,将通过Profinet协议传输的数据进行处理,得到机器人的实时数据。

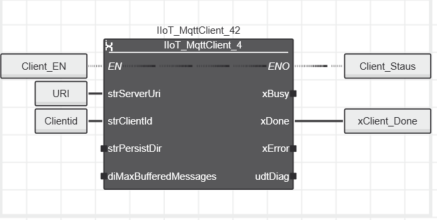

04 数据上传

对所有数据进行整合,通过MQTT功能块,将数据上传到MQTT服务器。同时也可以将数据上传到数据库,对数据进行分析,实现机器人故障检测和预测性维护。

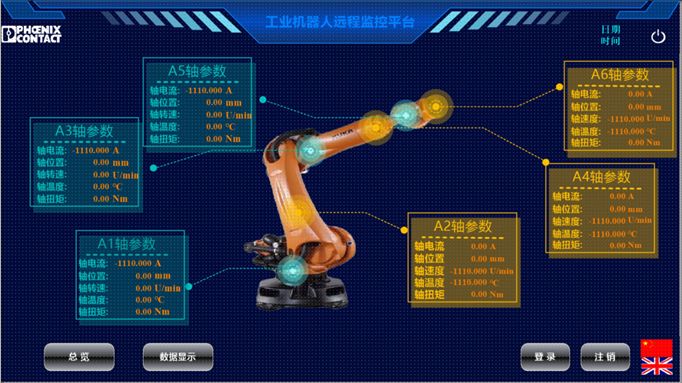

05 数据展示

部署在远程的visu+软件通过访问MQTT服务器获取机器人的字符串数据,将字符串拆分,得到各参数,最终通过大屏进行展示。

结语

通过建立PLCnext控制器和机器人的连接,可以有效的采集机器人的相关数据,并通过PLCnext控制器的相关功能将数据上传到云端,实现对机器人实时远程的监控。在未来可以将平台扩展,通过多种通讯方式兼容更多的机器人品牌,最终建立一个实时的工业机器人远程监控平台。

(菲尼克斯自动化)

京公网安备 11011202001138号

京公网安备 11011202001138号