导读

某大型电子元器件制造商通过引入节卡协作机器人及视觉产品,一机多用,可达18S工作节拍,有效提升PCBA产线生产力和灵活性。

机器人+视觉+运动控制一体化,1小时内快速部署,满足多品类快速换产换线需求

智造升级不断推进、C端市场想象力持续爆发,推动电子行业应用场景迭代加速、生产复杂化程度提高,在产品下线到投入市场端的“最后一公里”间,上下料与检测成为高频作业场景。

传统人工模式存在综合效率低、人工成本高、良品率低等短板,科技革命驱动下,电子行业擂台已进入高质量发展的下半场,装备升级成为产业升级的赋能方向。

推动大规模设备更新和消费品以旧换新是加快构建新发展格局、推动高质量发展的重要举措。

——《推动大规模设备更新和消费品以旧换新行动方案》

客户需求

客户是某大型电子元器件制造商,主营业务包括PCBA等加工生产,拥有超200条全球先进现代化SMT生产线,服务过联想、友达等业内龙头企业。

在PCBA制造过程中,测试是确保电路板质量和性能的关键步骤,FT(Functional Test,功能测试)是常见的测试策略。客户企业以生产白色家电、汽车电子、通讯设备电子为主,在FT工段中涉及到多规格PCBA的搬运、检测任务,原产线为人工手动上料、手持扫码枪检测来料,单调重复,人工检测易疲劳,作业精度欠佳且综合成本高。随着客户企业订单增多,希望通过提高FT工段的智能化、柔性化水平,提升检测效率与一致性,并满足产线快速换型换产需求。

项目成效

电子行业属劳动密集型行业,人员流动性较高,综合培训成本高。引入新工站后,1台机器节省2位人工成本,图形化编程使用门槛低,工人上手快、劳动强度降低。

18S工作节拍,一套多用、综合效率提升,满足客户多型号产品产线快换需求。

节卡Lens 2D支持自动扫码、识别和反馈来料信息,节省扫码枪成本;模块化定制检测方案,降低由人员流动带来的额外培训成本。

±0.3mm系统精度,提升产品合格率,确保装配质量。

解决方案

工艺流程:节卡Lens 2D视觉定位PCBA上料位置——机器人抓取物料至下相机——下相机纠偏补正——机器人放料并启动检测——节卡Lens 2D执行LED画面检测——输出检测结果并下料

换、检、搬一体化解决方案,1小时内快速部署

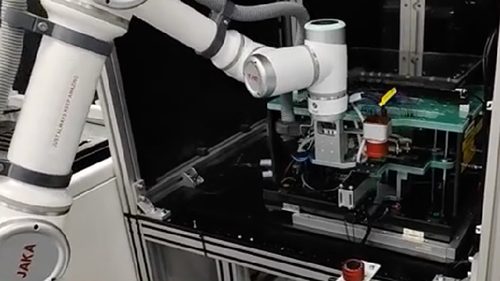

FT工站采用1台节卡协作机器人,搭配3台节卡Lens 2D相机,融合定位、检测等多种视觉场景,机器人+视觉+运动控制一体化集成,缩短调试时间,向导式操作,1小时内即可快速部署。一站多用,有效满足上下料、插拔、LED屏幕画面检测、Tray盘整理搬运4大任务模块。

一键自学习检测,质量严把关

PCBA生产种类多,人工检测屏幕时,受检测台大小、产品规格和车间环境曝光度等因素影响,需手动调整检测模板,操作步骤繁琐,易出现错检、漏检,对人员技能水平、耐性具有一定要求。

新产线采用节卡Lens 2D相机,具备一键自学习检测功能,可通过算法自动根据产品种类、环境亮度等信息匹配检测模板,提升有效检测时间与产品一致性,严控产品质量,适应多品类电路板检测需求。

多兼容,快换型

兼容5~27寸范围内超5种规格的Led画面检测;

兼容多种型号tray盘(长度:370~770mm,宽度:200~470mm),人工可通过手轮转动调节Tray盘规格;

兼容多种型号PCBA(长度:80-599mm,宽度:7-40mm)。

(来源:节卡机器人)

京公网安备 11011202001138号

京公网安备 11011202001138号