摘 要:本文介绍 S7-200 SMART PLC 在全自动金属带锯床上的应用,阐述了设备工艺要求、控制系统配置、软件设计和实现的功能。经测试,该方案性能稳定,加工精度满足设计要求。

关键词:S7-200 SMART 金属带锯床

1 引言

日常生活中各种产品的生产和模具都有着密不可分的联系,而金属带锯床是在模具加工中的第一道生产工序,它将钢厂生产出来的金属板材、棒材、管材加工成其它生产过程中所需的小块材料。

早在 20 世纪中后期,金属带锯床就已经大量出现。随着轴承工业及汽车工业的发展,大批量等长度加工生产要求的产生,全自动金属带锯床开始出现,当时的控制系统多采用单片机控制,但不利于后期的功能升级,同时维护成本较高。

随着 PLC 和人机界面技术的普及,由于其开放的性能和操作的简便性受到越来越多的认可,PLC 成为金属带锯床的主流控制器而得到广泛应用。

2 全自动金属带锯床工艺要求

2.1 全自动金属带锯床结构

全自动金属带锯床由以下几部分组成:

(1) 油压控制系统,主要提供整机液化气压控制动力。

(2) 带前、后夹钳的自动送料床台系统,前夹钳和后夹钳主要对需要加工材料起夹紧的固定作用,由液压提供动力,同时当一根完整材料加工完成后通过压力自动检测停机功能也是由夹钳的动作产生的信号;送料床台部分执行材料运送及定寸功能,也是由液压提供动力,当送料床台前进送料及后退定寸时,通过小齿轮带动旋转编码器转动,编码器反馈的高速脉冲输入到 S7-200 SMART 的高速计数器 HSC0 进行计数 N,通过 L=2πR,计算出编码器小齿轮转动一周的周长,同时⊿L=L/PPR(PPR 为编码器分辩率)。当实际所需的定寸长度为 l 时,PLC 应接收的脉冲个数是 n=l/⊿L,当 N=n 时定位完成。

(3) 锯框及主马达,锯框带动金属带锯条升降,主马达为带锯条旋转提供动力,主马达由变频器控制,起到节能和调速的功能,锯框的升降由油缸带动,通过压力调节阀和流量调节阀控制锯框锯切不同材料时的压力和不同材料及不同锯带转速时的下降速度。

(4) 冷却及铁屑排除,在锯切过程中为刀具提供冷却及清除铁屑。整机图片如图 1 所示:

2.2 全自动金属带锯床工艺要求

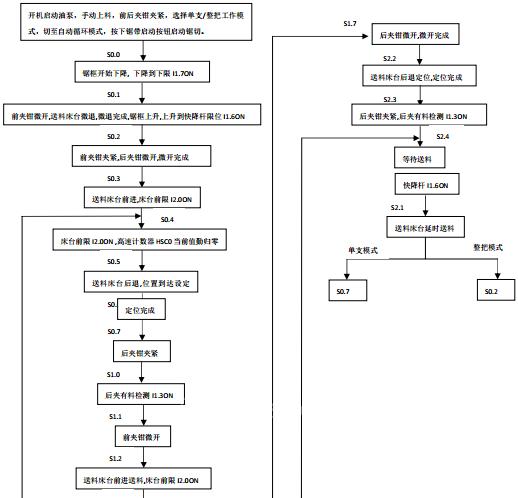

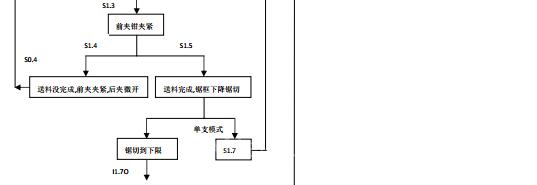

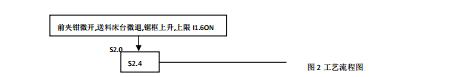

开机锯切之前手动将材料放到送料床台,并将前后夹钳夹紧,再按下锯带启动按钮开始自动锯切,当锯切到下限时前夹钳微开,锯框升起,当快降杆限位接通时,前夹钳夹紧,后夹钳松开,送料床台前进到床台前限归零,归零完成送料床台后退到定位点,定位完成,后夹钳夹紧,夹紧确认有材料,前夹钳松开,送料床台前进送料,如果后夹夹紧检测无材料则停机,材料送到前限,前夹钳夹紧(前夹夹紧检测无材料则停机),确认出有材料,锯框开始下降锯切,如此循环往复。具体工艺流程如图 2 所示。

H400HANC 动作流程

3 硬件配置

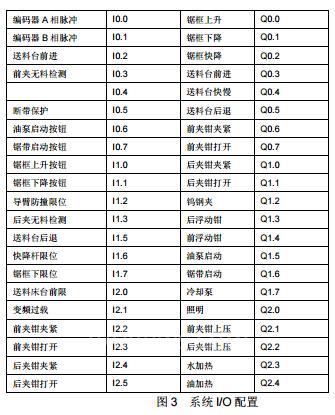

本系统控制采用一路高速脉冲输入,计算送料长度,可做到单次送料 600mm 重复定位精度±0.15mm,满足生产工艺要求。根据以上要求,选用西门子 S7-200 SMART CPU SR60 和 7 寸的人机界面,PLC 与人机界面之间通过 RS485 串口进行通讯,波特率设为 9.6Kbps,S7-200 SMAR 系统块中通讯协议采用默认值即可。 I/O 配置如图 3 所示。

4 软件设计

4.1 高速计数配置

S7-200 SMART 集成了4 路高速计数器,在本系统中只使用了高速计数器HSC0,用来接收当前送料床台位置反馈脉冲,选择工作模式9,计数倍率为4倍,预设值地址:VD8004,当前值地址:VD8000,当事件 12 (HC0 的 CV = PV) 启用中断并启动计数器。注意:在使用高速计数器时,请在系统块中将相对应的数字量输入的滤波时间改成0.2ms,如不修改则高速计数器将不能正常工作,本配置中将I0.0和I0.1滤波时间改成0.2ms。

4.2 工作数据存贮

应客户要求,做到100个工作站,将常用的100种加工长度和数量记录起来,方便使用,因TK6070I的配方在实际使用上操作人员很不习惯且不好操作,通过使用其项目选单功能来配合S7-200 SMART的指针进行间接寻址功能,很轻易的实现了客户的要求,所占用地址从VD0-VD2396。

4.3 程序功能的实现

按照程实现的功能主要分成以下几部分

(1) 主程序部分 OB1,用来调用子程和手动控制程序及输出处理。

(2) 自动工艺控制部分 SBR0,按照图 2 工艺流程编制程序。

(3) 配方及选单功能 SBR1,通过 S7-200 SMART 的指针进行间接寻址功能,轻松实现 100 个工作站的数据存贮和调用,编程简便,数据处理量少,节省了大量的工作量。

(4) 人机数据处理及报警功工能 SBR2,主要处理中英文、及厘米英寸转换、锯带转速计算和报警处理。

(5) 送料长度计算 SBR3,主要实现每次送料长度的计算,及设置长度下的送料次数,同时处理送料超过最大允许误差时停机功能。

5 结束语

S7-200 SMART 硬件设计采用输入在上部,输出在下部,使现场人员更容易适应,配线更加方便。在编程过程中向上、向下及向右的画线可方便的使用 Ctrl+方向键,不需再用鼠标一个一个的点击,操作简便。通过一根普通的网线即可完成程序的下载,不需配备专用下载电缆,下载速度快,几秒钟完成工程的下载,同时增加了下载选项的快捷按钮,方便实用。

本系统没有采用伺服电机带动送料机构,改成油缸推动送料机构,编码器反馈位置信号,从而大大的节省的控制和机械结构的成本,重复定位精度满足生产需求,采用 S7-200 SMART PLC 提升了设备档次,提高了整机控制系统的稳定性,大量节了了售后成本,得到客户的一至好评。

京公网安备 11011202001138号

京公网安备 11011202001138号