镁合金材料具有“低密度、高强度、减震性好”等特点,应用在汽车行业,能有效减轻汽车重量、降低能耗、提升性能。镁合金在汽车零部件的应用达上百种,但在我国,主要集中在方向盘、座椅支架等较小部件,单车平均用量仅3-5公斤。汽车轻量化、新能源、政策利好三重驱动下,镁合金将扩展至车身一体化压铸、电池壳体等应用,前景广阔。

2025全国压铸年会特别设立专题论坛,让镁合金压铸再次成为行业焦点,史陶比尔在论坛中指出,镁合金在汽车零部件尤其是大型部件的应用将为大吨位压铸换模带来更多挑战。

镁合金压铸面临哪些挑战?

01、镁活性燃爆风险,漏油管控更严:

镁活性较强,易与水和氧反应引发燃烧和爆炸,镁合金成型加工安全挑战较大。因此,压铸现场应严格遵守HSE要求,保持干燥清洁、无积水和油污。压铸模具和冲头应采用耐高温油加热及冷却,不建议水冷。

02、大吨位多管路,换模效率承压:

大吨位压铸模具的温控管路多达上百条,使用传统螺纹连接方式,不仅耗时耗力、换模效率低、停机成本压力大,而且有误操作风险。

以7000t铝合金压铸为例,采用传统螺纹连接方式:

换模耗时:2-3天

人工成本:5-6人

停机成本:每4周换一次模具,每次停机2-3天,一年产值减少近千万

现场工况:高温、油污、粉尘等

安全隐患:模具吨位大、回路多,高空作业,人员安全、连接可靠性得不到保障

面对诸多困难,大吨位镁合金压铸如何在确保安全无泄漏的前提下实现高效换产呢?

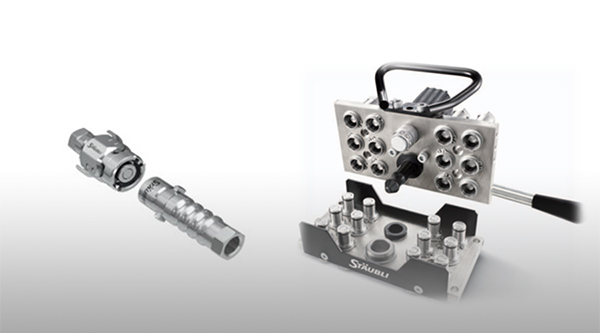

完整模温快插解决方案

针对大吨位压铸换模挑战,史陶比尔可提供适用不同温度范围的完整的镁合金压铸模温快插解决方案,覆盖单接头、手动/自动组合连接方案,满足各类模具冷却和加热应用要求,简化换模操作,提升换模效率。

● 按回路情况灵活配置高/中/低温回路快插,提供最性价比方案,综合成本更低

● 高温油快插可长期承受高达300℃的高温油

● 无滴漏设计,确保在每次连接和断开过程中无油液泄漏,保证人员安全和环境整洁,杜绝燃爆风险

● 组合连接方案,能同时对接多条回路,接管效率更高,还可避免高中低温回路之间接错风险

镁合金轻量化革命已势不可挡,随着车身一体化压铸的普及,高效的大吨位压铸换模将成为行业竞争的关键壁垒。史陶比尔以技术深耕与定制化服务,破解换模困局,从效率提升到风险管控,多方位赋能压铸行业。

2025年全国压铸行业年会上,史陶比尔聚焦镁合金压铸发展态势,带来《安全连接·高效换产-镁合金压铸模具快换解决方案》专题演讲。扫码可解锁完整演讲PPT。

(来源:史陶比尔流体连接器)

京公网安备 11011202001138号

京公网安备 11011202001138号