近日,华为液冷模块超级工厂凭借高度自动化的生产模式,实现产能大幅提升,受到行业广泛关注。事实上,当前整个工业制造都在迅速向自动化方向迈进,通过自动化升级等手段为产能扩张提供强劲支撑,这一现象在新能源汽车及关联行业尤为显著,尤其在核心电气零部件制造领域,正不断突破传统效率边界。

在电气零部件的众多制造工序中,安规、老化测试等下线测试是保障产品质量的关键环节,同时也是影响生产效率的卡点环节。目前,一些主流车企、零部件制造厂商已通过部署自动化安规、老化测试线体,大幅提升生产效率和产品质量。

*老化测试柜 - 图片来源于网络

史陶比尔自动组合连接方案,应用于核心零部件自动化下线测试,通过采用托盘转接测试回路,将多条能源回路一次性集中、自动对接,而无需人工参与,达成线体的自动连续流转,目前在电驱、电机、电控、动力电池、发动机等核心电气零部件测试领域积累了丰富的应用经验。如今,在液冷充电模块测试这一新兴领域,该方案也展现出强大的适应性,满足大批量生产的需求,成为企业产能扩张的关键助力。

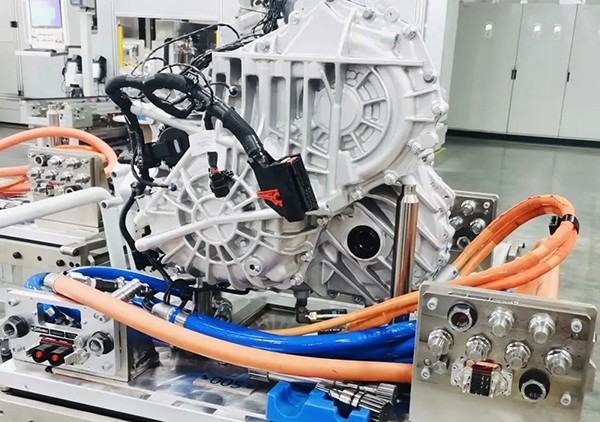

*自动组合连接方案-电驱测试应用

测试效率飙升,为产能爆发按下快进键

在自动化测试线体中,通常安规和老化测试依次进行,线体大多采用独立的安规测试工位,以及包含多个并列测试仓位的老化测试柜。测试时,托盘载着待测试的零部件自动进入安规测试工位,完成测试后托盘自动推出并继续流转,随后自动进入对应的老化测试仓,完成测试后再次自动推出,整个流程高效有序。

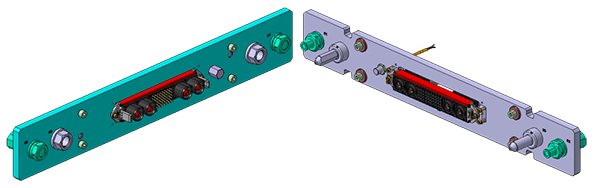

常规的零部件安规、老化测试通常涉及到冷却液、电、信号等多个能源回路与测试设备的连接,史陶比尔自动组合连接方案(电气组合板),在此过程中能够满足高度自动化的线体运转和复杂的能源连接需求,实现精准、高效、可靠的连接。

01、将所有能源回路集中转接到组合板上,分别安装在托盘和测试设备上

02、托盘进入测试工位/测试仓时,两侧组合板自动对接

03、测试完成后,组合板断开,流转至下一工位

这种将所有能源回路集成并自动连接的方案,简化了测试流程,减少了人工干预,减少了停机时间,相较于传统手动逐个连接测试回路,可大幅度提升测试效率。

随着新能源汽车渗透率突破50%,驱动电气零部件制造向自动化方向加速演进。在此背景下,史陶比尔自动组合连接技术的深度应用将促使测试效率提升,并成为产能跃升的重要支撑 。

如今,史陶比尔自动组合连接方案已赋能全球众多领先企业,帮助企业构建自动化测试生态,重塑制造范式,满足产能需求。携手史陶比尔,一同迈向更加高效、智能的生产新时代。

(来源:史陶比尔流体连接器)

京公网安备 11011202001138号

京公网安备 11011202001138号