铸造业作为全球经济建设中的基础产业,其发展状况与全球经济发展密切相关。作为世界铸造强国,我国在铸造机械制造行业取得了丰硕成绩的同时持续刺激和促进了全球制造产业的发展。新冠病毒疫情席卷全球,铸造行业面临着一项巨大的挑战就是复工人员不足,因此便于管控的智能化工厂成为一大亮点,强有力的解决了人力缺失的难题,仓库可在人员无接触的情况下实现货物存取,保证安全生产的同时提高了科学管理和运作效率。

项目背景

国内某规模领先的高精密铸件生产企业,其不仅拥有全套使用德国和日本先进的智能化铸造生产线,公司年产能达7.5万吨高精密铸件。铸件工艺和质量也已达到国际同步领先水平,参与并制定多项国家(行业)标准。

随着其业务的迅速发展,产品库存量不断增加,如何夯实仓储“内功”,在铸造业“红海”市场之下脱颖而出,安全、合规、稳定、可靠的自动化仓储系统是核心竞争力。经过多方评估与考察后,该公司选择罗伯泰克作为合作伙伴为其打造铸造智能工厂。

携手罗伯泰克打造智能工厂

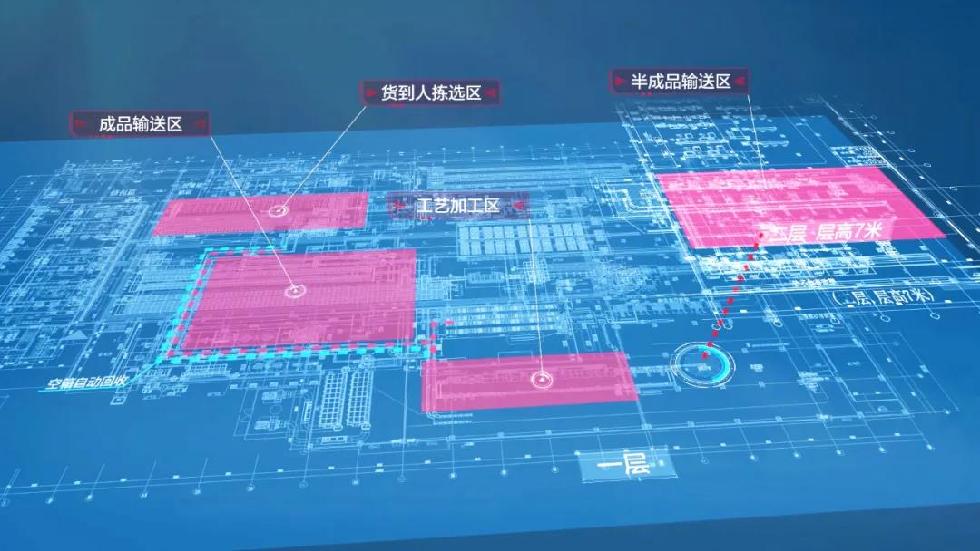

众所周知,砂芯铸造工序多样化且流程衔接紧密。保证工艺节拍要求和设备的稳定性、可靠性是项目成功的关键。整个智能工厂由多层穿梭车系统、料箱输送系统、电气控制系统、仓库管理及调度系统WMS&WCS 共 4 个子系统组成。

该方案包括:

▲ 双层料箱输送系统,实现制芯-组芯-浸涂-烘干-下芯全生产流程物料自动化输送,全产线货到人设计

▲ 为铸造生产量体设计,充分考虑生产过程中的多种异常状况(换线回流、异常排出、超时回烘)

罗伯泰克的这套双层输送系统智能设计,整个系统的输送线为闭环,空料箱在此不离线地循环输送,在实现其产线实时查询的同时可高效助力生产。不仅如此,罗伯泰克还采用具有高可靠性的多层穿梭车系统进行立体存储,配合巷道端头的提升机,确保单巷道流量为300 箱/小时,在600平方米的场地中存放超过8000箱砂芯。

智能工厂项目亮点

1.立体化铸造

打破常规铸造单一地面化生产线运行概念,开创了全新的地下转运、地面流转、高空输送三位一体地地空立体化工厂生产系统。充分利用有限空间,提升生产效率。

2.先进的设备

该项目在节省同等规模生产线2/3人工的同时,提升25%生产效率,可实现年产出3.5万吨铸件。

3.全套WCS/WMS系统管控

铸造智能工厂实现了工厂用地集约化、生产智能化、废物资源化。采用高端核心智能制造装备及信息化软件系统,形成高精密铸件协同设计、柔性定制、智能制造一体化解决方案,引领行业制造水平提升。

京公网安备 11011202001138号

京公网安备 11011202001138号