电机是工业的“心脏”。在中国3060碳达峰、碳中和的目标下,30%-40%的电机会做变频驱动运行,通过变频驱动智能调速,最高能达到30%+的节能效益,为企业实现节能减碳。但电机在变频运行时,会面临挑战--电压尖峰风险。这一风险可能导致电机绝缘被击穿,绕组短路,最终造成电机烧毁。

01 风险来源:为什么变频应用会产生电压尖峰?

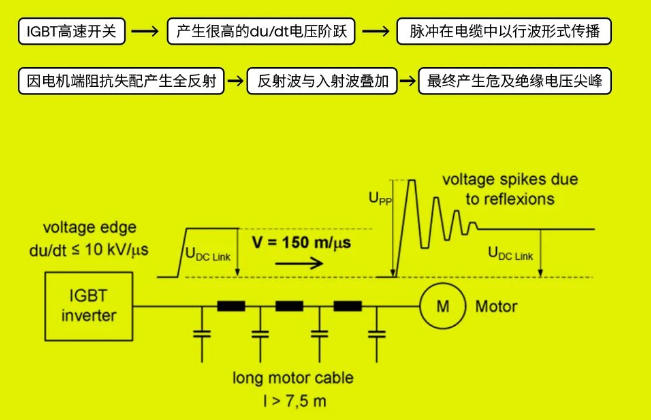

问题的根源来自于变频驱动所使用的IGBT(绝缘栅双极晶体管)技术。

高开关频率:

IGBT是一种高速半导体开关器件,它的开关频率非常高,通常在几千赫兹到几万赫兹。

脉冲宽度调制(PWM):

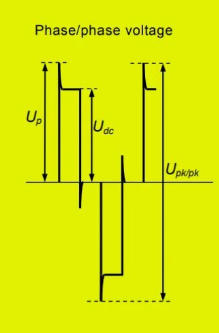

变频器通过PWM技术来模拟正弦波输出。其输出电压实际上是一系列幅值恒定(例如直流母线电压)但宽度不同高频方波脉冲。

极短的上升/下降时间:

IGBT的开关动作极其迅速,从一个状态切换到另一个状态的时间非常短,通常仅100纳秒到300纳秒之间。

逻辑链是这样的:

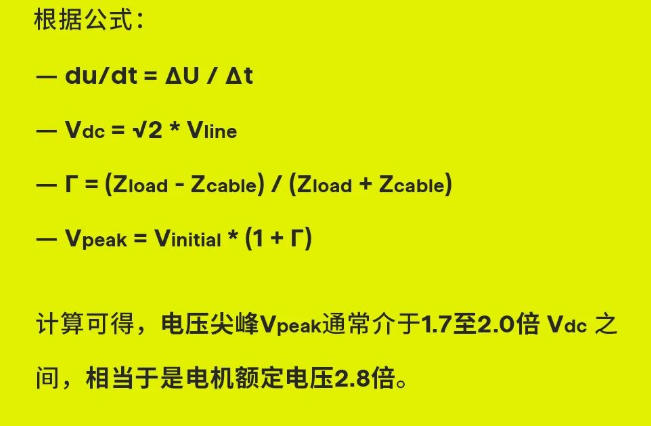

如此高的电压尖峰就是一切问题的起点。

02 电压尖峰带来的风险与危害

1.击穿电机绝缘

高压尖峰集中于绕组首尾几匝,反复冲击导致绝缘系统局部放电与老化,绝缘性能下降,最终引发匝间相间或对地短路,造成电机烧毁。

2.腐蚀电机轴承

高频脉冲通过寄生电容耦合产生轴电压,一旦击穿轴承油膜便形成环路电流,产生电蚀,导致轴承异响,振动并提前失效。

03 解决方案及优劣势对比

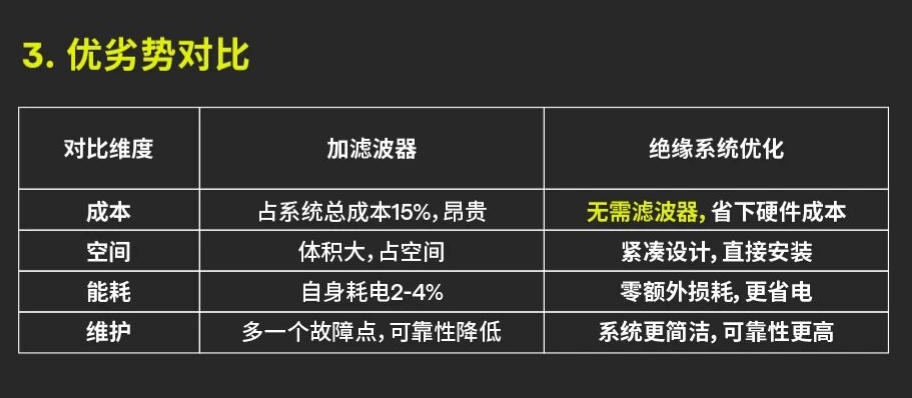

1、安装du/dt滤波器

安装滤波器来抑制电压尖峰带来的风险是一种常见的解决方案。du/dt滤波器通常串联在变频器的输出端和电机之间,它并不能完全消除电压尖峰,但能将变频器输出的极陡峭的脉冲电压变得“平滑”,从而将du/dt值和过电压峰值限制在一个对标准电机绝缘无害的安全范围内。

2.电机绝缘系统优化

茵梦达可以通过优化电机绝缘系统来实现变频电机无滤波器下安全运行。根据国标GB/T 22720.1-2017/IEC 60034-18-41中对旋转电机变频应用 局部放电IVIC等级的划分,IVIC-C级代表着电机绝缘系统对变频器运行所导致的严酷等级(Severe Level)电压冲击的耐受能力。如果电机通过PDIV等测试达到了IVIC-C级标准,这表明其绕组绝缘系统一般情况下能够承受变频器输出的电压尖峰而不会发生瞬时击穿,这是电机在变频驱动下安全运行的必要基础。

以茵梦达产品1LE8083 690V变频电机PDIV测试结果为例,其PDIV测试数据不仅远超IVIC-C级标准,更同时满足了最为严苛的IIC-D级要求,即使是在造纸石化、起重等高湿、高温、化学腐蚀的极端工况中,也能真正实现电机变频应用时“无滤波器也安全”。

绝缘系统优化通过省去滤波器,不仅直接节省了15%的硬件成本与安装空间,更实现了零额外能耗与更高可靠性。

04 能扛住电压尖峰的绝缘系统是如何炼成的?

这一绝缘系统基于茵梦达(原西门子)的独家技术DURIGNITIR2000,该技术由多项专利支撑,例如CN111133661B、CN111684546B、CN111357060A等。这套绝缘系统由高质量的漆包线和绝缘材料,采用耐高温树脂浸渍而成。保证了电机有一个很高的机械和电气强度,最高能支持690V变频供电运行。

那这样一个绝缘系统是如何炼成的呢?

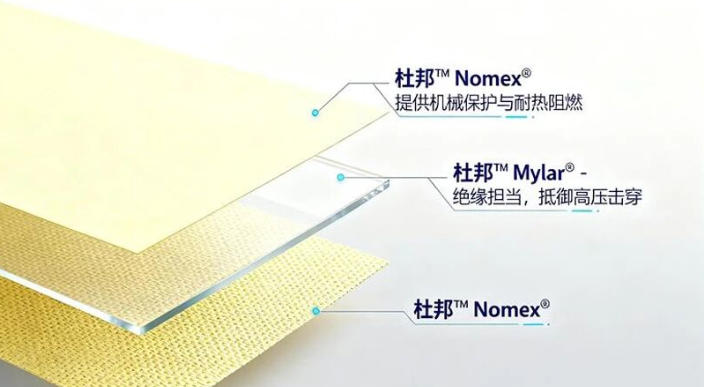

NMN绝缘材料

这套绝缘系统采用绝缘强度极高的NMN绝缘材料(Nonrex-Polyester Film-Nomex Laminated insula-tion Material)。其中,内外层(N):顶级聚芳酰胺纤维纸(杜邦™ Nomex®)--负责机械保护与耐热阻燃;中间层(M):高性能聚酯薄膜(杜邦™ Mylar®)-- 承担绝缘担当,抵御高压击穿。

与一般的DMD绝缘材料(Polyester Film-PolyesterNonwoven Fiber Flexible Composite Material)相比,NMN的优势在于:

- 高绝缘强度:NMN拥有极佳介电性能,提升了绝缘系统的初始耐压能力。

- 高耐热等级:相比于DMD的F级(155°C)耐热,NMN的耐热等级达到了H级(180C),为电机预留了更大的安全裕度。

- 高机械强度:NMN拥有超强韧性,抗撕裂,能够抵抗因机械应力造成的绝缘破损。

- 高环境适应性:NMN耐腐蚀、耐潮湿、抗化学污染在一些极端环境(如造纸厂、石化厂等)中表现依旧稳定。

VPI真空压力浸漆工艺

VPI工艺是提升电机绝缘强度和机械稳定性的关键工艺。通过三个步骤:抽真空,高压注漆和高温固化,给绝缘系统封上保护层。茵梦达的VPI浸漆工艺可以提高绕组的挂漆量,从而提高绕组的机械强度和电气强度,同时降低气泡的形成(气泡往往是电应力集中点),进一步提升电机耐受尖峰电压的能力。

端部绕组保护

这套绝缘系统通过优化设计,对端部绕组进行包扎保护,单一输入线圈通过绝缘材料与邻近线圈额外隔离降低了线圈首匝击穿的风险。同时在浸漆之后加固端部,防止运行振动造成损坏。

平衡绝缘厚度与槽满率之间的矛盾

电机绝缘厚度与槽满率之间存在着几何约束。如果加厚绝缘,使电机更安全耐用,就会挤占铜线空间,导致槽满率下降。如果追求高槽满率,使电机功率密度更高、性能更强,就必须减薄绝缘,这就导致绝缘被击穿的风险提高。通过电磁场仿真,我们精准定位了绝缘系统的电应力集中点与薄弱环节,并据此实施了针对性的加强绝缘。最终,整套系统通过优化电磁方案与嵌线工艺,在固有的设计约束下,成功实现了高功率密度与高绝缘强度之间的最佳平衡。

在追求:“双碳”目标的宏大征程中,每一个技术细节都承载着产业转型的使命。电机的绝缘系统,看似寻常,却恰恰是保障高效变频节能、实现稳定可靠运行的根基。面对变频应用带来的严峻电压应力行业正遵循GB/T 17948.7-2025等新标准所确立的技术规范,不断推动绝缘系统向更高可靠性迈进。德国品质的卓越,正是在这样的细微之处见真章。从NMN材料的严选、VPI工艺的恪守,到对“绝缘厚度与槽满率”这一工程矛盾的精准平衡--茵梦达以百年技术积淀告诉我们:真正的可靠,源于对每一个物理极限的深究,对每一处可能风险的敬畏。这是一种“长坡厚雪,久久为功”的战略坚持,更是一份对可靠品质的郑重承诺。

参考文献:

[1]GB/T22720.1-2017/IEC 60034-18-41旋转电机 电压型变频器供电的旋转电机无局部放电(1型)电气绝缘结构的鉴别和质量控制测试.2014[2]陈涛,刘海涛.变频器输出电压du/dt对电机的影响.2011

[3]张亚鸽.变频器供电电机绝缘结构浅析.2025

[4]李艳文,李媛媛.典型绝缘材料击穿特性及寿命模型的研究.2019

(来源:茵梦达)

京公网安备 11011202001138号

京公网安备 11011202001138号