在工业自动化浪潮中,企业最迫切的需求是什么?答案或许是:“用一台设备,干十台的活”——既要压缩空间、降低成本,又要灵活应对多品种、小批量生产。而这一目标的实现,正依托于机器人工具快换技术的突破性应用。

今天,我们通过国际知名集成商SDC Automation的实战案例,揭秘ATI工业自动化如何以创新技术助力客户打破“单机单用”的桎梏,开启智能制造新篇章。

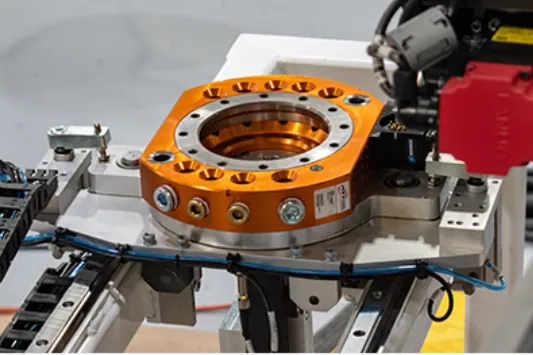

ATI标准型机器人工具快换装置

背景及挑战

传统产线“笨重低效”,转型迫在眉睫

位于俄亥俄州康科德市的 Steven Douglas Corp. (SDC Automation) 公司与客户合作开发定制自动化系统已有 25 年之久,并一直致力于超越客户提出的每一个标准,提高委托给他们的每一个应用的安全性和效率。某全球制造巨头面临严峻困境:原有产线需配置多台机器人分别执行焊接、检测、搬运等工序,不仅设备占地庞大、维护成本高昂,且难以适应多尺寸零件的快速换产。

客户提出四大核心诉求:

1. 单台机器人覆盖全流程作业

2. 兼容不同规格零件的无缝切换

3. 同时执行多项任务的制造工艺

4. 系统稳定性与生产效率双提升

方案

ATI工具快换系统 + 深度定制,打造“全能机器人”

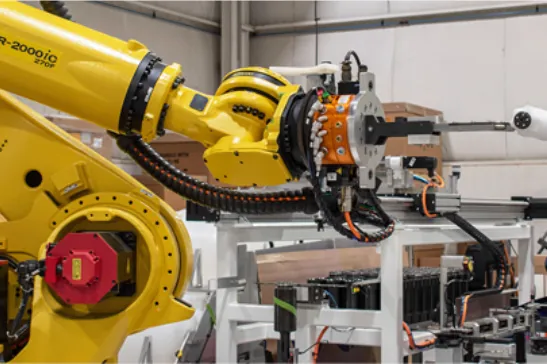

SDC Automation团队携手ATI工业自动化,以QC-160机器人工具快换装置为核心,构建了一套“模块化智能系统”。

1、高精度快换,实现快速切换工序

QC-160工具快换装置与FANUC伺服电机无缝配合,内置R19电气模块,通过标准化接口实现“即插即用”。

-精准对接:六轴机器人拾取工具时,即使存在轻微偏差,也能自动校正,避免卡顿 -信号零延迟:锁紧/打开传感器集成预装电缆,简化接线过程,确保信号传输稳定

-断电续航:ATI的伺服模块内置电池模块接口,保证在工具断开后编码器的持续供电,实现机器人再次连接工具时快速重新激活伺服,无需复位,节省调试时间。

2、模块化设计,灵活适配多场景

针对客户需求,SDC团队定制了焊接、视觉检测、柔性夹取三大功能模块:

- 一机多用:通过快换装置,单台机器人可瞬间切换至不同工具,完成焊接、检测、搬运全流程;

- 兼容性强:模块支持不同尺寸零件加工,换型时间大幅缩短。

3、系统级优化,效率大幅提升

通过ATI组件与机器人系统的深度集成,客户产线实现了:

- 空间大幅节省:单台设备替代多台专用机器,极大节省了占地空间

- 故障率降低90%:ATI的工具快换装置重复定位精度达±0.015mm,稳定性远超行业标准

成果

客户复购+行业标杆,ATI技术再获认可

项目交付后,客户产线综合效率大幅提升,人力成本显著降低。凭借显著效益,客户已追加第二套系统订单,并计划将方案推广至全球工厂。

SDC工程师Dan Garr评价:“ATI工具快换装置不仅是硬件,更是‘系统思维’的体现。从精准对接到模块化扩展,每个细节都让复杂工程变得简单可靠。”

您的产线是否还在为‘单机单用’烦恼?

无论是汽车制造、3C电子,还是精密加工行业,ATI的机器人末端执行工具都能为您的机器人赋予“超能力”:

- 快换效率行业领先:支持快速工具切换

- 上千种模块可选:覆盖搬运、焊接、打磨、装配、检测、视觉、超声等全场景

- 全球千家企业验证:故障率低于同行,寿命超百万次

(来源:ATI工业自动化)

京公网安备 11011202001138号

京公网安备 11011202001138号