如今无论从科技或是经济发展的角度来看,半导体的重要性都非常巨大。推动“中国制造2025”一大目标就是从制造大国跻身“强国”之列,其中强化自主半导体设计、制造实力即一大重点,这是驱动“中国制造2025”实现十大重点产业领域的核心。

而在半导体制造流程中,为保证半导体无缺陷且装配正确,需要使用众多的检测和测量步骤。因此在各个制造阶段,如监测铸锭形成时的直径到晶圆缺口检测,或在引线接合之前检测管芯引线框架,有效使用各类机器视觉工具系统有着至关重要的意义。

现在跟随我们的【半导体智造宝典】,学会如何合理运用二维、三维机器视觉检测及深度学习,帮助正确装配半导体制造并确保结果无缺陷!

晶圆和晶片校准篇

——如何准确地对准晶圆和晶片,以确保可靠的性能

无论是在光刻工艺、晶圆探测和测试,还是晶圆安装和切割过程中,视觉对准不良都会在机器的整个使用寿命期间造成数以千计的损坏晶圆。因此表现不佳的视觉系统会大大增加半导体设备公司的支持成本,导致其市场份额降低。

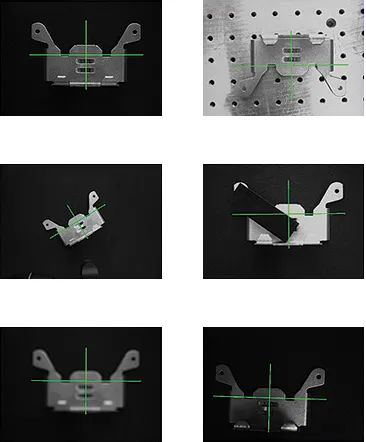

康耐视PatMax技术可为晶圆检测、探测、安装、切割和测试设备提供稳定、准确且快速的晶圆和晶片图案定位,以帮助避免这些问题。它能以非常高的精度和可重复性对准晶圆和晶片,确保整个半导体制造流程中设备性能的可靠性。

PatMax使用获得专利的几何图案发现算法,采用一系列不依赖于像素网格的边界曲线获取物体的几何形状,然后在图像中寻找相似的形状,这种技术不受特定灰度级别的限制。从而不管物体角度、大小和形状如何变化都能准确地找到该物体,使得这种方法的工作能力得到根本性的提高。

PatMax提供了三个与其他图案匹配技术不同的关键功能特征:

●高速定位旋转、缩放和/或拉伸的物体

●基于物体形状的定位技术,而不是基于灰度值

●高准确性和稳健性

因此,无论图案经过了什么变换,PatMax都能在运行时的图像中找到训练的图案。用户通过借助康耐视技术的帮助,OEM能够优化设备的整体性能,提高生产质量和产量。

京公网安备 11011202001138号

京公网安备 11011202001138号